Решения

- Главная

- Решения

Peter Adams

co-founder of company

Научные партнеры

Коллаборация МГТУ СТАНКИН и АО «АВК»

Совместная работа МГТУ СТАНКИН, как центра знаний и компетенций, и АО «АВК», как полиотраслевого индустриального партнера интегратора, позволяет эффективно выявлять актуальные запросы отраслей на средства автоматизации и новые технологии, оперативно разрабатывать, испытывать и внедрять решения, отвечающие самым современным требованиям промышленности и позволяющие реализовывать опережающие темпы технологического развития.

В рамках коллаборации работают:

- Центр промышленной автоматизации и робототехники;

- Инженерно-испытательная лаборатория;

- Программы переподготовки кадров для обучения специалистов наладчиков и операторов РТК.

Центр промышленной автоматизации и робототехники:

- Разработка многофункциональных универсальных роботизированных платформ коллаборативного типа для промышленного применения в судостроительной и судоремонтной отраслях, а так же в нефте-газоперерабатывающей и добывающей промышленности, в отраслях индустриального и инфраструктурного строительства;

- Разработка и модернизация автоматизированных линий для обрабатывающих отраслей промышленности;

- Адаптация оборудования технологического воздействия для применения в составах роботизированных комплексов;

- Разработка систем машинного контроля качества производимых работ в том числе с применением технологий искусственного интеллекта;

- Разработка и реализация программ переподготовки специализированных кадров.

Комплексные программы переподготовки кадров для обучения специалистов наладчиков и операторов РТК

- Устройство и применение РТК;

- Эксплуатация и обслуживание РТК.

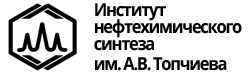

Темпы внедрения промышленной роботизации в мире и России

Актуальность применения робототехнических комплексов для доставки технологического воздействия

- Повышение качества покрытий за счет компьютерной точности и интеллектуальных алгоритмов осуществления воздействия;

- Снижение вовлечения ручного труда;

- Высокая производительность;

- Возможность осуществления доставки воздействия в труднодоступные, высотные, опасные для здоровья и жизни человека объекты;

- Снижение расхода материалов;

- Обеспечение непрерывности рабочего процесса;

- Автоматизированный контроль качества;

- Обеспечение повторяемости технологических процессов;

- Дистанционный мониторинг процессов.

В структуре НИЦ организована инженерно-испытательная лаборатория по отработке различных режимов технологического воздействия для мобильных и стационарных робототехнических платформ:

- Поисковые работы для определения, стандартизации и оптимизации режимов обработки поверхностей;

- Определение потенциала внедрения и экономического эффекта применения РТК;

- Отладка технологических карт под конкретные технические требования;

- Опробирование технологий воздействия.

Специалистами НИЦ разработан программный пакет для настройки траектории движения, скорости и цикличности воздействия

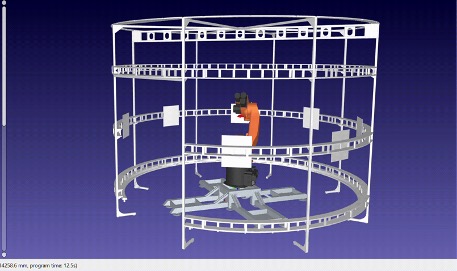

- В программном пакете реализован цифровой двойник испытательного стенда, полностью синхронизированный с натурным стендом на базе промышленного манипуляционного робота.

Разработанный пакет формирует программный код управления манипулятором на цифровом двойнике стенда, что позволяет:

- Осуществлять подготовку и проведение серий экспериментов параллельно;

- Гарантировать повторяемость экспериментов;

- Проводить точное изменение параметров позиционирования и движения рабочего органа;

- Документировать эксперименты с сохранением параметров и траекторий.

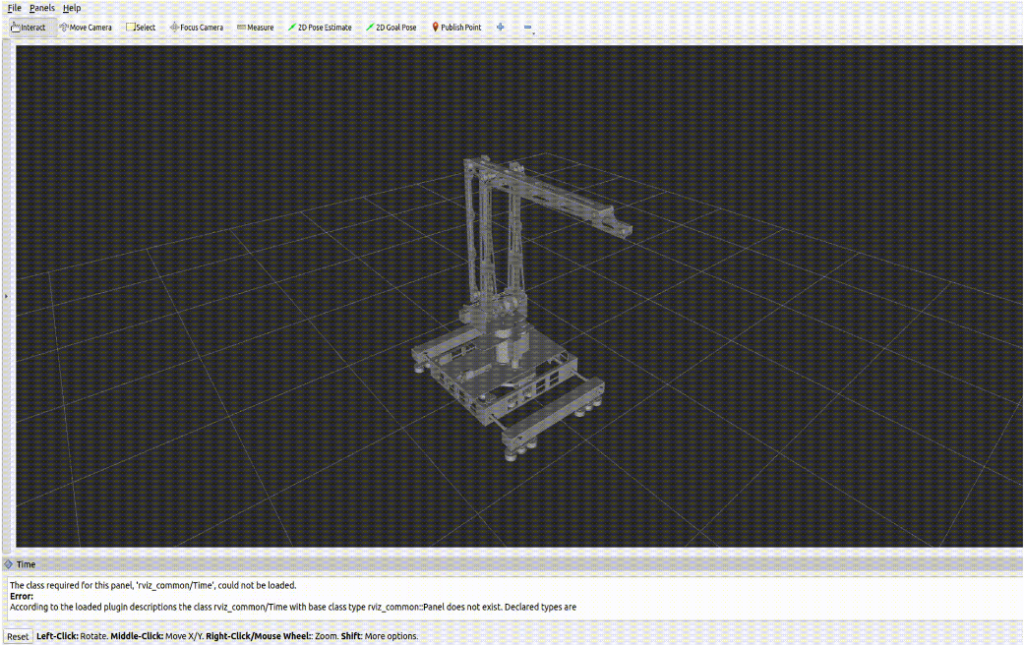

Программный комплекс для отработки различных вариантов траектории движения манипуляторов и шасси РТК с использованием возможностей программного фреймворка для разработки роботов ROS2

- ПО обеспечивает выработку управляющих воздействий на привода в составе манипуляторов и платформ в зависимости от желаемой траектории, скорости и других параметров движения технологического оборудования, размещенного на фланце манипулятора.

- На иллюстрации представлена визуализация траекторного управления фланцем РТК в среде RVIZ пакета ROS2.

Разработан уникальный математический аппарат для моделирования параметров нанесения защитных покрытий и расчета режимов работы РТК

Моделирование позволяет:

- Оптимизировать траектории и алгоритмы движения РТК по времени обработки;

- Повысить функциональные качества покрытий за счет достижения однородности и заданных параметров толщины;

- Обеспечить экономию материалов;

- Рассчитывать оптимальные режимы обработки для материалов с различными механическими и химическими свойствами.